¿Qué tipo de soldadura se utiliza para soldar metal?

La soldadura es un proceso ampliamente utilizado para unir metales. Existen diversos tipos de soldadura que se utilizan dependiendo del tipo de metal y del resultado deseado.

Uno de los tipos de soldadura más comunes es la soldadura por arco eléctrico. Este método utiliza un arco eléctrico generado entre el electrodo y el metal base para fundir el metal y crear una unión sólida. La soldadura por arco eléctrico se puede realizar con diferentes tipos de electrodos, como el electrodo revestido o el electrodo de tungsteno. **Este tipo de soldadura es bastante versátil y se utiliza en una amplia variedad de aplicaciones, desde la soldadura de tuberías hasta la fabricación de estructuras metálicas.**

Otro tipo de soldadura es la soldadura de gas. Este método utiliza una llama generada por la combinación de gases combustibles, como el acetileno y el oxígeno, para fundir el metal y crear la unión. **La soldadura de gas es especialmente adecuada para metales delgados y se utiliza a menudo en la reparación de carrocerías de automóviles y en la fabricación de joyería.**

La soldadura TIG (siglas en inglés de Tungsten Inert Gas) es otro tipo de soldadura que se utiliza para soldar metales. Este método utiliza un electrodo de tungsteno, un gas inerte y una corriente eléctrica para fundir el metal y crear la unión. **La soldadura TIG es muy precisa y se utiliza en aplicaciones que requieren una alta calidad de soldadura, como la construcción de aeronaves y la fabricación de equipos de alta precisión.**

En conclusión, existen varios tipos de soldadura que se utilizan para soldar metales. **Cada tipo tiene sus propias características y aplicaciones específicas**, por lo que es importante elegir el tipo correcto de soldadura para cada situación. La soldadura por arco eléctrico, la soldadura de gas y la soldadura TIG son solo algunos ejemplos de los muchos métodos disponibles para unir metales de manera segura y duradera.

¿Qué soldadura es mejor para metal?

La elección de la soldadura adecuada para trabajar con metal es crucial para obtener resultados óptimos y duraderos. Hay diferentes tipos de soldadura disponibles, y cada una tiene ventajas y desventajas dependiendo de la aplicación y el tipo de metal que se vaya a soldar.

Uno de los tipos de soldadura más comunes es la soldadura de arco metálico. Este método utiliza una corriente eléctrica para fundir el metal de relleno y crear una unión sólida. Es versátil y se puede utilizar en diferentes tipos de metales, como acero, aluminio y cobre. Además, la soldadura de arco metálico es relativamente fácil de aprender y se utiliza en muchas aplicaciones industriales.

Otra opción popular es la soldadura de gas inerte de tungsteno (TIG). Este tipo de soldadura utiliza un electrodo de tungsteno y un gas inerte para proteger la soldadura de la contaminación. El TIG se utiliza principalmente en acero inoxidable y aluminio, ya que produce soldaduras muy limpias y estéticas. Sin embargo, esta técnica requiere habilidades avanzadas y es más lenta en comparación con otros métodos de soldadura.

Si se necesita una soldadura rápida y fuerte, se puede optar por la soldadura con arco submergido. Este método utiliza un arco eléctrico sumergido en un flujo de fundente para soldar metales más gruesos. Se utiliza comúnmente en la construcción de estructuras de acero y en la fabricación de tuberías. La soldadura con arco submergido es eficiente y produce soldaduras de alta calidad, pero requiere equipos especializados.

En cuanto a la soldadura de materiales no ferrosos, como el aluminio, la soldadura por resistencia es una opción popular. Este proceso utiliza calor generado por una descarga eléctrica para fusionar las piezas de metal. La soldadura por resistencia es rápida y eficiente, pero se limita a aplicaciones donde se pueden aplicar electrodos en las superficies a soldar.

En conclusión, no hay una única soldadura que sea mejor para todos los metales y aplicaciones. La elección de la soldadura adecuada dependerá del tipo de metal a soldar, la aplicación y las habilidades y recursos disponibles. Es importante considerar todas las opciones disponibles y consultar con expertos en soldadura para tomar la mejor decisión.

¿Cuáles son los 4 tipos de soldadura?

La soldadura es un proceso que se utiliza para unir dos metales por medio del calor. Existen diferentes tipos de soldadura, cada uno con características y aplicaciones específicas.

1. Soldadura por arco eléctrico: Este tipo de soldadura se realiza utilizando un arco eléctrico que se forma entre el electrodo y el metal base. El calor generado por el arco funde los metales, permitiendo su unión. Este tipo de soldadura se puede realizar con electrodos revestidos, con gas de protección, con arco sumergido, entre otros.

2. Soldadura por resistencia: En este tipo de soldadura se utiliza la resistencia eléctrica entre las piezas a unir para generar calor y fundir los metales. Se utiliza principalmente en la industria automotriz, para unir chapas metálicas en la fabricación de carrocerías.

3. Soldadura por gas: Este tipo de soldadura se realiza utilizando una llama de gas que genera calor y funde los metales a unir. Se utiliza principalmente en trabajos de fontanería y tuberías de gas.

4. Soldadura por inducción: En esta técnica de soldadura se utiliza el calentamiento por inducción electromagnética para fundir los metales y lograr su unión. Se utiliza en aplicaciones industriales para soldar distintos tipos de metales como el cobre, el aluminio y el acero.

En conclusión, existen cuatro tipos principales de soldadura: la soldadura por arco eléctrico, la soldadura por resistencia, la soldadura por gas y la soldadura por inducción. Cada una de estos tipos tiene sus propias características y aplicaciones específicas en diferentes industrias.

¿Cuáles son los 5 tipos de soldadura?

La soldadura es un proceso de unión de metales que se utiliza en diferentes industrias. Hay varios tipos de soldadura, cada uno con sus propias características y aplicaciones. A continuación, se presentan los cinco tipos de soldadura más comunes:

- Soldadura por arco eléctrico: Este tipo de soldadura utiliza un arco eléctrico para fundir el metal base y el electrodo de soldadura. Es ampliamente utilizado debido a su versatilidad y capacidad para soldar diferentes tipos de metales.

- Soldadura por gas: En este tipo de soldadura, se utiliza una llama de gas como fuente de calor para fundir el metal base y el material de aporte. Es especialmente útil para soldar metales no ferrosos como aluminio y cobre.

- La soldadura por resistencia: es utilizada para unir dos piezas de metal presionándolas con electrodos y aplicando una corriente eléctrica a través de ellas. Se utiliza comúnmente en la industria automotriz para unir paneles de carrocería.

- Soldadura por arco sumergido: En este tipo de soldadura, se utiliza un electrodo continuo sumergido en un polvo fundente. El arco eléctrico se forma bajo el polvo, lo que protege la soldadura de la contaminación del aire y proporciona una alta calidad de soldadura.

- La soldadura por haz de electrones: es un proceso de soldadura en el que un haz de electrones de alta velocidad se dirige a la zona de unión para fundir el metal base y el material de aporte. Es utilizado en aplicaciones de alta precisión y alta calidad, como en la industria aeroespacial.

Estos son solo algunos de los tipos de soldadura que existen, cada uno con sus propias ventajas y desafíos. La elección del tipo de soldadura a utilizar dependerá de varios factores, como el tipo de metal a soldar, las condiciones de trabajo y los requisitos de resistencia y calidad de la unión.

¿Cuáles son los 7 tipos de soldadura?

La soldadura es un proceso utilizado para unir materiales como metales o plásticos mediante la fusión de éstos. Existen diferentes tipos de soldadura, cada uno con características y aplicaciones específicas.

1. Soldadura por arco eléctrico: es el tipo de soldadura más común y se utiliza principalmente para unir metales como acero, aluminio y cobre. Esta técnica utiliza un arco eléctrico generado entre un electrodo y la pieza de trabajo, fundiendo ambos materiales.

2. Soldadura por resistencia eléctrica: se utiliza para unir metales mediante la aplicación de presión y electricidad. La corriente eléctrica pasa a través de las piezas de trabajo, generando calor y fusionando los materiales.

3. Soldadura por gas: este método utiliza gases combustibles como el oxígeno y el acetileno para generar una llama que funde y une los materiales. Es ampliamente utilizado en la industria de la construcción y en la fabricación de tuberías.

4. Soldadura por haz de electrones: es un proceso de soldadura de alta precisión que utiliza un haz de electrones para fundir los metales. Se utiliza en aplicaciones donde se requiere una alta calidad de soldadura y donde se necesita una soldadura con penetración profunda.

5. Soldadura por fricción: en este método, los materiales se unen mediante la aplicación de presión y fricción. Los materiales se calientan debido a la fricción generada y se unen al enfriarse. Es utilizado en la industria automotriz para unir componentes metálicos.

6. Soldadura por láser: es similar a la soldadura por haz de electrones, pero en lugar de electrones, utiliza un láser de alta potencia para fusionar los materiales. Es utilizado en industrias como la electrónica y la automotriz, donde se requiere una soldadura precisa y de alta calidad.

7. Soldadura por plasma: en este método, se utiliza un gas ionizado de alta temperatura para fundir los materiales. La soldadura por plasma es utilizada en aplicaciones especiales como la fabricación de componentes electrónicos y la reparación de herramientas de corte.

soldadora para metal

Estación de Soldador Metal+ABS, Kit de Soldador, para Reparación de Teléfonos Móviles (Enchufe de la UE)

- Compacto, liviano, fácil de transportar, fácil de operar y le brinda más comodidad.

- La pantalla digital le permite conocer la temperatura de trabajo en cualquier momento, más conveniente para el ajuste de temperatura.

- Viene con los accesorios necesarios, no necesita comprarlo por separado, lo que puede ahorrarle costos.

- La estación de soldadura dedicada para la reparación de teléfonos móviles, posiciona con mayor precisión sus necesidades.

- Materiales de metal y ABS de alta calidad, tiene un buen rendimiento, es duradero y tiene una larga vida útil.

Soldadora MIG MAG 130A Máquina de Soldar Mig sin Gas, con Función de Soldadura por Electrodo, Juego de Hilos Tubulares para Principiantes, IGBT, VECTOR WELDING

- VERSATILIDAD: función de soldadura MIG, el MIG 130 también ofrece la posibilidad de soldadura ARC (electrodo). Tanto si desea soldar con hilo tubular como con electrodos, la MIG 130A está equipada para ambos. Se incluye un portaelectrodos con un cable de 3 m, que le ofrece aún más flexibilidad y versatilidad en sus proyectos de soldadura. Esto también la hace atractiva para los principiantes, ya que la soldadura con electrodos suele considerarse más fácil y accesible.

- TRANSPORTABLE: el soldador de núcleo fundente MIG 130 no sólo es potente, sino también ligero y portátil. Con sólo 4 kg de peso, puede transportarla fácilmente a su lugar de trabajo. Tanto si trabaja en casa, en su garaje, en su taller o en una obra, la MIG 130 siempre estará con usted y lista cuando la necesite.

- ALTO RENDIMIENTO: Este compacto y potente soldador sin gas ofrece 130 A de potencia, ideal para una gran variedad de aplicaciones de soldadura, especialmente soldadura de chapas finas, lo que lo convierte en una gran elección tanto para principiantes como para profesionales. Lo mejor de todo es que no tendrá que preocuparse de comprar o almacenar bombonas de gas.

- SUMINISTRO:El MIG 130A se suministra con todo lo necesario para sus proyectos de soldadura. El paquete incluye: 1 x soplete de hilo tubular (AK-14) con 1,5 m de cable, 1 x pinza de masa con 3 m de cable, 1 x portaelectrodos con 3 m de cable, 1 kg de rollo de hilo tubular sin gas de 1,0 mm, 1 x pantalla de soldadura, 1 x cepillo martillo.

- FUNCIÓN DE SEGURIDAD: El soldador está equipado con protección contra sobrecalentamiento integrada para mayor seguridad durante el funcionamiento y para garantizar su durabilidad. Además, la pantalla indicadora digital muestra los datos de funcionamiento actuales para que el usuario pueda supervisar fácilmente las condiciones de soldadura; 5 años de garantía.

HITBOX HBM200 Compacto 3 en 1 Soldador de Hilo Sin Gas Portátil Pantalla LCD Digital Máquina de Soldador MIG con 200A Soldador MMA

- 【Sinergia y Compacto】 La HITBOX soldador de hilo sin gas viene con sistema de control inteligente One-Knob. La soldador mig compensa y ajusta automáticamente la corriente de soldadura, lo que permite una soldadura perfecta. One-Knob controla la velocidad y la corriente de la soldadora de núcleo fundente. Su diseño ligero y compacto es cómodo de sujetar y fácil de transportar.

- 【Seguridad Protección】El soldador mig sin gas está equipado con protección integrada contra sobrecorriente, sobretensión y sobrecalentamiento. La soldadora se apaga automáticamente en caso de sobrecalentamiento y sobrecarga. El sistema de refrigeración por ventilador reduce la entrada de polvo en la máquina y prolonga su vida útil.

- 【Velocidad de Soldadura Ajustable】. Ciclo de trabajo: 30%@140A a 40°C. El soldador tiene un botón de ajuste de corriente; ajuste el control de alimentación de corriente variable para manejar perfectamente la soldadura con núcleo de flujo de acero delgado, acero inoxidable o incluso acero más grueso. Nota: el efecto de corriente de soldadura real es 140A.

- 【Contenido del Paquete】El HITBOXHBM200 incluye todos sus accesorios para soldar: 1*soldador MIG, 1*soplete, 1*mango de soldadura, 1*pinza de conexión a tierra, 1*cepillo, 2*boquilla, 1*manual.

- 【100% Garantía de devolución del dinero】 - Este soldador inverter con una garantía de 1 año. Si no está satisfecho con el soldador de hilo, póngase en contacto con nosotros. Un soldador mig defectuoso también puede ser reemplazado dentro de 60 días. ¡Por favor, compre una máquina HITBOX con confianza!

DEKO Soldador MMA 220 V 200A soporte de electrodo de máquina de soldador de arco, abrazadera de trabajo, cable adaptador de alimentación de entrada

- ★ Tecnología avanzada de inversor IGBT: potente soldador capaz de soldar acero dulce, acero soldado, acero inoxidable y hierro fundido. El dispositivo de potencia IGBT con modo de control único mejora la confiabilidad de la máquina de soldar

- ★ Alta eficiencia y ahorro de energía: el cable con núcleo de cobre puro y la soldadora Inverter reducen el daño del cobre y el hierro. Cambia CA a CC y luego produce el voltaje y la corriente adecuados. La corriente de salida es estable y la potencia es baja, lo que puede ahorrar eficazmente el uso de electricidad. Mejora la eficiencia de la soldadura.

- ★ Seguro y estable: control de retroalimentación de circuito cerrado, ventilador incorporado y regulador inteligente de voltaje ultra bajo en la máquina, voltaje de salida estable, fácil de arrancar en un área de voltaje inestable. Características con protección contra sobrecorriente y protección contra sobrecarga para garantizar la seguridad. Excelente estabilidad del arco.

- ★ Diseño portátil: la soldadora de arco es compacta y liviana, fácil de mover y almacenar. La soldadora de varilla presenta un asa de fácil transporte, fácil de transportar y se puede mover a cualquier lugar.

- ★ Multiuso: la máquina de soldadura 200A MMA es ampliamente utilizada, muy adecuada para mantenimiento en exteriores, granjas, equipos de carreteras, mantenimiento y reparación. El soldador es adecuado para bricolaje, mantenimiento, reparación y fabricación de metales. Incluso para un principiante. Rendimiento de soldadura perfecto, ideal para soldar acero inoxidable, acero aleado, acero al carbono y otros materiales metálicos.

Tipo Herramienta Sierra

Herramientas eléctricas portátiles (Bricolaje Paso A Paso)

Hojas de Sierra Oscilante, CGBOOM 28 Pcs Accesorios para Herramientas Oscilantes Multifunción, Cuchillas Oscilantes, Cuchilla de Corte Bosch Dewalt Makita para Corte de Metal/Madera/Azulejo/Clavo

- 🧱 Kit de Cuchillas Oscilantes de Valor Superior: 28 piezas contienen 10 tipos diferentes de hojas de sierra, para cortar madera, metal, plástico y otros materiales, cada tipo de hoja de sierra es específico para un propósito particular. Nuestras hojas de sierra oscilantes pueden satisfacer una variedad de necesidades, que podrían usarse para talleres, hogares u otros lugares.

- ⚙Cuchillas Multiherramientas de Alta Calidad: Fabricadas con acero con alto contenido de carbono y con técnicas de fabricación de alta calidad que garantizan la velocidad de corte, una tolerancia al desgaste superior y una vida útil.

- 🧱Diseño Especial para Cortes de Precisión: Marcadores de longitud incorporados en dos lados, un lado mide una pulgada y el otro lado mide un centímetro, asegúrese de que pueda obtener cortes precisos de manera fácil y rápida mientras trabaja con él. 2 tipos de hojas de sierra de precisión especialmente diseñadas tienen un diente ondulado más largo que está diseñado específicamente para proporcionar cortes más rápidos y limpios en madera y plástico.

- ⚙Cuchillas Multiherramientas Universales: Encajan en Porter Cable, Rockwell Hyperlock, Bosch, Black and Decker, Craftsman Bolt-on 20V, no se ajusta a Dremel MM40, MM45, Bosch MX30, Rockwell Bolt On y Fein SuperCut.

- 🧱Increíble Experiencia de Corte: Todas las hojas de sierra oscilantes tienen mediciones de profundidad muy útiles y son ideales para serrar madera, plástico, aglomerado, laminado, parqué y metal suave. Disfruta de la increíble experiencia de corte de la hoja de sierra.

Silverline 675056 Abrazadera con Carril Guía, 1270 mm Longitud

- Pinza de aluminio con un tamaño de 1270 mm

- Doble función: guía de corte para caladoras, fresadoras o sierras circulares y abrazadera para ejercer presión al pegar madera

- Las abrazaderas se pueden invertir y atornillar a un banco de trabajo para el uso de manos libres

- Diseño de bajo perfil adecuado para trabajar la madera y el uso general de bricolaje

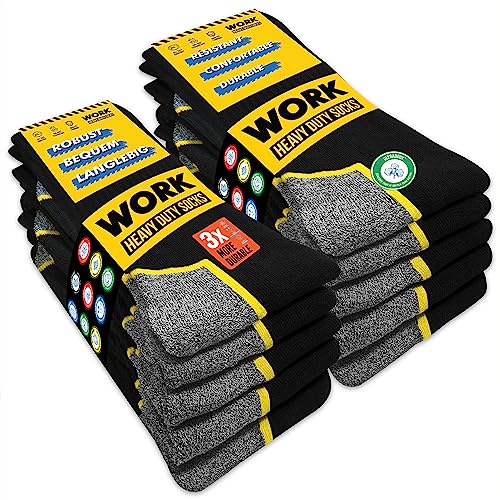

SOXCO WORK Socks 10 Pares Calcetines de Trabajo Hombre, 43-46

- Toda la comodidad del día: El tejido HEX-COMB con amortiguación de nuestros calcetines de trabajo proporciona una comodidad duradera durante todo el día, reduciendo la fatiga del pie y permitiéndote mantener la concentración en tu trabajo. Y con su precio asequible, nuestros calcetines de trabajo ofrecen una excelente relación calidad-precio, convirtiéndolos en la elección económica perfecta para cualquier persona que necesite calcetines de trabajo de alta calidad.

- Tecnología de eliminación de humedad DRI-WIK: Nuestra tecnología patentada DRI-WIK elimina la humedad de tus pies, manteniéndolos secos y cómodos durante todo el día. Esto ayuda a prevenir ampollas y otros problemas relacionados con los pies, asegurando que puedas concentrarte en tu trabajo sin distracciones.

- Refuerzo en el talón y la punta: Nuestros calcetines de trabajo cuentan con refuerzo en el talón y la punta, brindando protección y soporte extra donde más se necesita. Esta durabilidad adicional asegura que tus calcetines duren más y proporcionen una mejor relación calidad-precio.

- Elastano DURA-STRETCH: Con una elasticidad de alta calidad, nuestros calcetines de trabajo proporcionan un ajuste cómodo que dura todo el día. El elástico está diseñado para mantener su forma con el tiempo, por lo que no tendrás que preocuparte por que tus calcetines se deslicen o pierdan su elasticidad.

- Durabilidad superior: Nuestros calcetines de trabajo están diseñados para durar mucho tiempo gracias a su amortiguación gruesa y sus áreas reforzadas en el talón y la punta. Son resistentes para soportar las exigencias de cualquier sitio de trabajo, lo que los convierte en la elección perfecta para cualquier persona que necesite calcetines de trabajo confiables.